年式の古いクルマを維持する上での宿命。

「部品が廃盤で入手できない」

そういう場合は他のクルマの部品を流用する。

流用する場合、

ポン付けできるものから、加工が必要なものまで様々。

今回はブレーキローターの流用で、

4穴のブレーキローターを5穴に加工する方法を紹介します。

DIYで4穴のブレーキローターを5穴に加工する

★★★☆☆ 普通(穴の位置がシビアで結構大変)

EK9でEK4キャリパを流用する場合の定番ローターです。

ブレーキローターの穴あけ加工

ブレーキローターを4穴→5穴に加工する場合、流用するローターのPCDを確認します。

日本車の場合は100mmか114.3mmです。

PCDが同じ場合、穴の1つを共用することが可能です。

4穴→5穴の場合はあける穴が4つ、5穴→4穴の場合は3つです。

流用する場合、ハブのセンター径が一致していることがもっとも重要です。

ハブのセンターを合わすことで、ブレーキローターのセンター(回転軸)が合う仕組みです。

センターと穴の位置決め

PCDが合致している場合、穴の1つを共用します。

新旧のブレーキローターのハット部分を合わせて、ブレーキローターのセンター同士を合わせます。

新しいローター側から見て穴が重ねっていないか確認します。

穴が重なる場合は、共用する穴を変更します。

重なる穴がなく、センターがあったところで12mmのボルトとナットで固定します。

固定したところで、新旧のブレーキローターの上下を入れ替えます。

重なる穴がないことを確認し、穴をあける部分にマーキングします。

マーキングのセンターは12.5mmのキリ(ドリル)を穴に差し込んで傷(穴)を入れます。

12mmのボルトとナットを外して、マーキングのセンターにポンチを打ちます。

ハイカーボン材までなら鉄工用(ハイス、HSS)で十分です。焼き入れ加工したローターはステンレス用が無難です。

ポンチを打たないとあける穴がズレやすくなります。

穴あけ

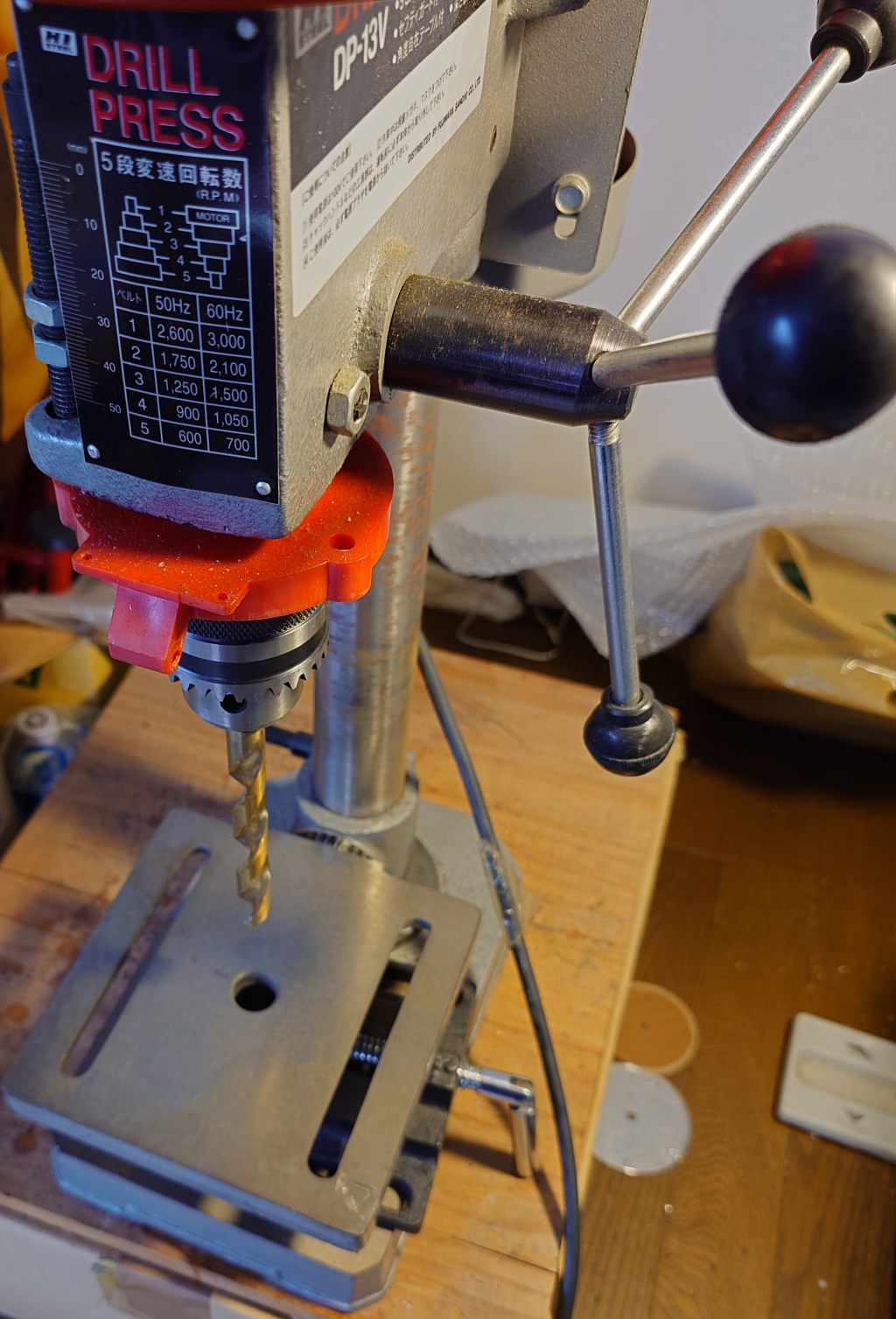

ブレーキローターの穴あけ加工はボール盤を使うほうが無難です。

ボール盤は大きめのホームセンターであれば貸してくれるところがあります。

近くのホームセンターを探してみるとよいでしょう(借りるでなく、買い物もしましょう!)

ボール盤でブレーキローターに穴をあける場合、回転数を下げて使います。

あける穴の位置がズレないようにゆっくりとキリを当てることがコツです。

下穴をあけ、段階的にあける穴を大きくするとよいでしょう(2mm → 8mm → 12.5mm)

仮組みと調整

穴あけ加工が終わったら、クルマに仮組みします。

ハブボルトは12mm付近なので、12.5mmの穴ではクリアランスがほとんどありません。

ハブボルトと穴が合っても、ハブのセンターと合わないこともあります。

合わない場合は、リューターを使用して穴を拡大して調整します。

加工後の微調整はリューターが便利です。

今回はここまでです。

DC2の96スペックのリアハブは廃盤で部品がでないため、4穴ハブから5穴ハブを流用する方法があります。

ブレーキローター加工(4穴→5穴)すれば、ブレーキキャリパはそのまま使用できます。

誤字脱字、意味不明でわかりづらい、

もっと詳しく知りたいなどのご意見は、

このページの最後にあるコメントか、

こちらから、お願いいたします♪

ポチッとして頂けると、

次のコンテンツを作成する励みになります♪

参考になったら、💛をポチッとしてね♪

コメント欄